Wer im Europäischen Wirtschaftsraum eine Maschine in Betrieb nehmen möchte – sei es eine komplett neu gebaute Anlage, eine aus dem Ausland eingeführte Maschine, Teile davon oder ein modifiziertes Gerät nach einem Maschinenumbau – der benötigt eine Risikobeurteilung. So besagt es die EG-Maschinenrichtlinie (MRL). Doch was bedeutet das genau? Wie führen Sie eine Risikobeurteilung durch und was passiert, wenn Sie es nicht tun? Wir lichten den Dschungel aus Normen, Bestimmungen und rechtlichen Vorgaben.

Was ist eine Risikobeurteilung und warum müssen Sie sie durchführen?

Die Risikobeurteilung listet alle möglichen Gefahren einer Maschine auf, enthält Maßnahmen zur Risikominderung und dokumentiert diese für alle Anwender. Damit wird sie zum Schlüssel, um die Sicherheit von Maschinen zu gewährleisten, Fehlfunktionen zu vermeiden und Unfälle an und mit Anlagen weitestgehend zu verhindern.

Häufig zeigt sich in der Praxis, dass die in der Maschinenrichtlinie festgehaltenen Bestimmungen zur Sicherheit von Anlagen für viele Hersteller mitunter verwirrend und nur schwer verständlich sind. Risikobeurteilungen werden daher oftmals falsch, unvollständig oder gar nicht durchgeführt. Dies birgt jedoch nicht nur straf- und zivilrechtliche Gefahren, sondern gefährdet auch die Sicherheit der Anwender. Daher ist es zwingend notwendig, diese auch durchzuführen!

Wer führt eine Risikobeurteilung durch und wann sollte dies geschehen?

Die Maschinenrichtlinie schreibt vor, dass Hersteller von Maschinen die Risikobeurteilung durchführen müssen, bevor sie sie auf den Markt bringen. Beginnen Sie so früh wie möglich mit Ihrer Risikobeurteilung – bestenfalls bereits in der Entwicklungs- und Konstruktionsphase. So gehen Sie sicher, mögliche Gefahrenquellen bereits in einem frühen Stadium der Maschinenkonstruktion auszuschließen und verhindern spätere aufwändige Umbauten.

Beteiligen Sie bei der Beurteilung möglichst alle Zielgruppen – vom Konstrukteur über den Techniker bis hin zum Anwender. Dies eröffnet verschiedene Blickwinkel und verringert die Gefahr, etwas zu übersehen.

Bedenken Sie allerdings auch, dass es sich bei der Risikobeurteilung von Maschinen um einen iterativen Prozess handelt und diese immer wieder neu betrachtet werden muss.

Für welche Maschinen müssen Risikobeurteilungen durchgeführt werden?

Die EG-Maschinenrichtlinie MRL 2006/42/EG schreibt vor, welche Maschinen und maschinellen Anlagen Sie einer Risikobewertung unterziehen müssen:

- Arbeitsmaschinen, Kraftmaschinen und maschinelle Einrichtungen

- Komplexe Anlagen und miteinander verkettete Maschinen

- Serienmaschinen, Sonderanfertigungen und Eigenbaumaschinen

- Stationäre, bewegliche und handgeführte Maschinen

- Auswechselbare Ausrüstungen zur Änderung der Funktion einer Maschine

- Maschinen für die gewerbliche, industrielle und private Nutzung

Zusätzlich zur EG-Maschinenrichtlinie kann es sein, dass Sie weitere Binnenmarktrichtlinien wie die Explosionsschutz-Richtlinie, die EMV-Richtlinie oder die Niederspannungsrichtlinie beachten müssen. Sind Sie nicht sicher, welche Bestimmungen Sie beachten müssen, dann lassen Sie sich von einem Experten der Technischen Dokumentation beraten. So gehen Sie sicher, auch nichts für Ihre Risikobeurteilung übersehen zu haben.

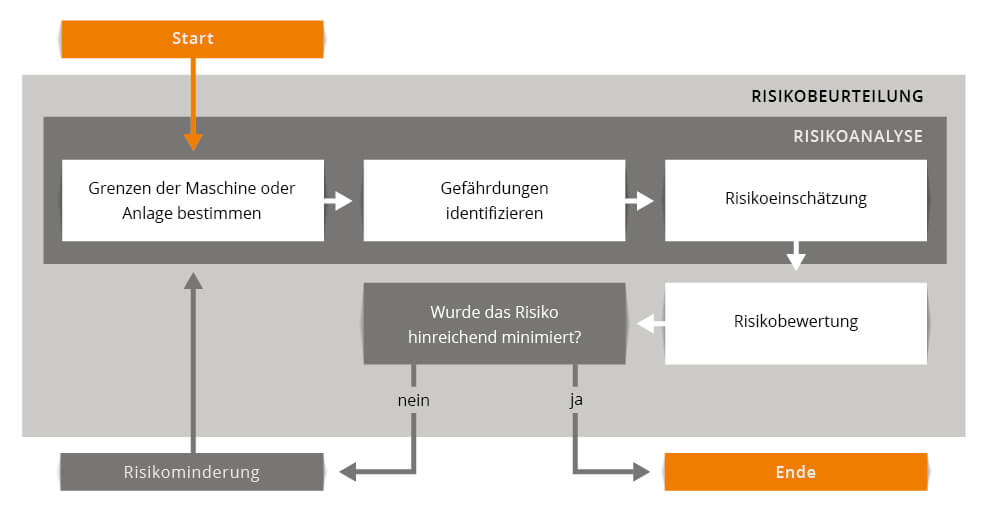

Schritt für Schritt zur Risikobeurteilung

Die Maschinenrichtlinie verlangt zwar die Durchführung einer Risikobeurteilung, gibt aber nicht an, wie diese durchgeführt werden soll. Die DIN EN ISO 12100 schafft Abhilfe und gibt Aufschluss, wie Sie am besten bei einer Risikobeurteilung von Maschinen verfahren:

1. Gefahrenanalyse

Legen Sie zunächst die Grenzen der Maschine fest und ermitteln Sie alle möglichen Gefahrstellen und -bereiche. Listen Sie auf, welche Gefährdungen es an den einzelnen Stellen gibt.

- Gibt es Teile, die gefährlich aussehen?

- Sind erforderliche Schutzvorrichtungen vorhanden, die den Zugang zu gefährlichen Teilen verhindern?

- Kann die Maschine trotz entfernter Schutzvorrichtungen bedient werden?

- Sind die Kontrollmechanismen für alle Mitarbeiter leicht verständlich beschrieben?

- Bestehen physikalische Gefahren: elektrischer oder mechanischer Art, durch Stürze aus der Höhe, enge Räume oder eine manuelle Handhabung?

- Wie steht es um gesundheitliche Risiken: Lärm, Vibrationen, chemische Belastungen, die Temperatur oder Ergonomie betreffend?

Berücksichtigen Sie bei der Gefahrenanalyse auch die verschiedenen Lebensphasen der Anlage, das heißt von der Herstellung bis zur Stilllegung. Darüber hinaus ist es absolut entscheidend, nicht nur den routinemäßigen Gebrauch der Maschine zu berücksichtigen, sondern auch Nicht-Standardsituationen wie zum Beispiel geplante Wartungen und reaktive Wartungen wie Ausfälle oder den Umgang mit Blockierungen in die Überlegungen einzubeziehen. Denn oft sind es genau diese Umstände, bei denen es zu Unfällen kommt.

2. Risikoanalyse und -beurteilung

Führen Sie für jede identifizierte Gefährdung eine Risikoeinschätzung durch. Versuchen Sie alle Situationen vorherzusehen, die zu Gesundheitsschäden oder Verletzungen führen können und bewerten Sie jedes einzelne Risiko. Beziehen Sie auch vorhersehbare Fehlanwendungen ein.

Beschreiben Sie die Gefährdungen so, dass sie auch in einigen Jahren noch verstanden und nachvollzogen werden können. Beantworten Sie folgende Fragen:

- Was ist die Art der Gefährdung?

- An welcher Stelle der Maschine tritt sie auf?

- In welcher Situation/unter welchen Umständen tritt sie auf?

- Welche Verletzungen können sich Anwender zuziehen?

- In welcher Verwendungsphase tritt das Risiko auf?

3. Risikominderung

Erstellen Sie ein Sicherheits- und Bedienungskonzept. Formulieren Sie darin Schutzziele und wählen Sie geeignete Maßnahmen aus, um diese zu erreichen. Berücksichtigen Sie dabei alle produktionstechnischen Erfordernisse.

Für die Umsetzung der Sicherheitsmaßnahmen hat sich die 3-Stufen-Methode bewährt:

- Risikominderung durch inhärent sichere Konstruktionsweise, das heißt, die Maschine wird bereits so konstruiert, dass die Gefahren verringert werden

- Risikominderung durch Sicherheitsvorkehrungen/ergänzende Schutzmaßnahmen, etwa durch Schutzbleche oder ähnliche trennende oder nichttrennende Einrichtungen

- Risikominderung durch Informationen zum Gebrauch, etwa Warnschilder, Signale oder andere Kennzeichnungen

Ermitteln Sie anschließend mögliche Restrisiken und legen Sie fest, wie Sie die Benutzer der Maschine informieren möchten.

4. Sicherheitskontrolle

Sind alle definierten Risiken behoben, führen Sie eine Sicherheitskontrolle durch. Bestehen nach wie vor Risiken oder haben sich möglicherweise neue Gefahren ergeben? Dann wiederholen Sie den Prozess so lange, bis alle Sicherheitspunkte erfüllt sind. Sie haben alle Grundsätze zur Sicherheit erfüllt? Herzlichen Glückwunsch!

5. Technische Dokumentation

Gelten die Ziele der Risikominderung als erreicht, müssen Sie alle ermittelten Risiken inklusive der getroffenen Schutzmaßnahmen in Ihrer Technischen Dokumentation festhalten. Denn nur mit der Risikobeurteilung können Sie auch die EG oder EU Konformitätserklärung und CE-Kennzeichnung ausstellen.

Vorteile einer Risikobeurteilung

Eine Risikobeurteilung bedeutet zunächst einen erhöhten Aufwand für den Maschinenhersteller oder Betreiber. Doch ist sie einmal erstellt, bietet sie eine Reihe von Vorteilen, die nicht nur hilfreich, sondern zum Teil zwingend notwendig sind:

- Hohe Sicherheit für den Maschinenbediener, da Ausfälle und Krankheitstage reduziert werden können

- Erhöhung des Vertrauens beim Kunden

- Erfüllung geltender Gesetze und Vorschriften

- Vorzeitiges Erkennen und Beseitigen von Sicherheitsrisiken bereits in der Entwicklungsphase einer Maschine

- Voraussetzung für eine Konformitätserklärung und CE-Kennzeichnung für das Inverkehrbringen einer Maschine in der EU

Was passiert, wenn die Risikobewertung nicht oder nur mangelhaft durchgeführt wurde?

Wenn Sie sich einer Risikobeurteilung entziehen oder diese nur lapidar durchführen, kann dies mögliche Rechtsfolgen und ein höheres Haftungsrisiko nach sich ziehen. Geschieht aufgrund nicht getroffener Sicherheitsvorkehrungen ein Unfall – und sei es nur mit Sachschaden – kann die Behörde bereits ein Bußgeld verhängen, einen Rückruf des Produktes fordern oder sogar ein Vertriebsverbot aussprechen. Kommen noch dazu Personen zu Schaden, drohen Ihnen zudem Zahlungen von Schmerzensgeld, ärztlichen Behandlungen, Rehabilitation oder einer Arbeitsunfähigkeitsrente.

Checkliste zur Risikobeurteilung

Um sicherzugehen, dass Sie alle wichtigen Punkte beachtet haben, sollten Sie sich eine Checkliste erstellen:

- Haben Sie alle Betriebsvorgänge berücksichtigt?

- Konnten Sie alle Risiken beseitigen oder zumindest auf ein vertretbares Maß verringern?

- Haben Sie Schutzmaßnahmen nach der 3-Stufen-Methode ergriffen?

- Sind alle Schutzmaßnahmen miteinander vereinbar?

- Ist sichergestellt, dass die getroffenen Maßnahmen keine neuen, unerwarteten Gefährdungen oder Probleme schaffen?

- Haben Sie die Anwender Ihrer Maschine ausreichend über verbliebene Restrisiken informiert?

- Erlauben die getroffenen Maßnahmen eine benutzerfreundliche Ausführung der Maschine?

- Haben Sie auch jene Folgen berücksichtigt, die durch den Gebrauch einer für industrielle Zwecke konstruierten Maschine beim Gebrauch im nicht gewerblichen Bereich entstehen können?

- Haben Sie sichergestellt, dass die Maschine auch nach allen getroffenen Maßnahmen noch bestimmungsgemäß läuft und keinerlei Funktionseinschränkungen entstehen?

Können Sie hinter jeden Punkt einen Haken setzen, haben Sie die Risikobeurteilung Ihrer Maschine erfolgreich gemeistert.

Bildquellen: Pixabay/wir_sind_klein, Pixabay/CR-3D, Pixabay/jarmoluk